Von Industrie 4.0 zu Industrie 5.0 - die Evolution

Die industrielle Entwicklung hat in den letzten Jahrhunderten mehrere revolutionäre Phasen durchlaufen. Von der ersten industriellen Revolution mit Dampfmaschinen über die Einführung der Massenproduktion in der zweiten, die Automatisierung in der dritten bis hin zur digitalen Vernetzung in der vierten industriellen Revolution, bekannt als Industrie 4.0. Jede dieser Phasen hat die Art und Weise, wie wir produzieren und arbeiten, grundlegend verändert.

Während Industrie 4.0 sich auf die Vernetzung von Maschinen, Systemen und Prozessen konzentriert, um eine autonome und intelligente Produktion zu ermöglichen, geht Industrie 5.0 einen Schritt weiter. Sie stellt den Menschen wieder in den Mittelpunkt und betont die Bedeutung der Zusammenarbeit zwischen Mensch und Maschine. Es geht nicht mehr nur um Effizienz und Automatisierung, sondern um die Schaffung von Mehrwert durch die Kombination menschlicher Kreativität und Urteilsvermögen mit der Präzision und Ausdauer von Robotern.

Die Europäische Kommission definiert Industrie 5.0 als eine Industrie, die über die Effizienz und Produktivität als alleinige Ziele hinausgeht und die Forschung und Innovation in den Dienst des Übergangs zu einer nachhaltigen, menschenzentrierten und widerstandsfähigen europäischen Industrie stellt. Diese Definition verdeutlicht den Paradigmenwechsel: weg von der reinen Technik-Zentrierung hin zu einem ganzheitlicheren Ansatz, der soziale und ökologische Aspekte einbezieht.

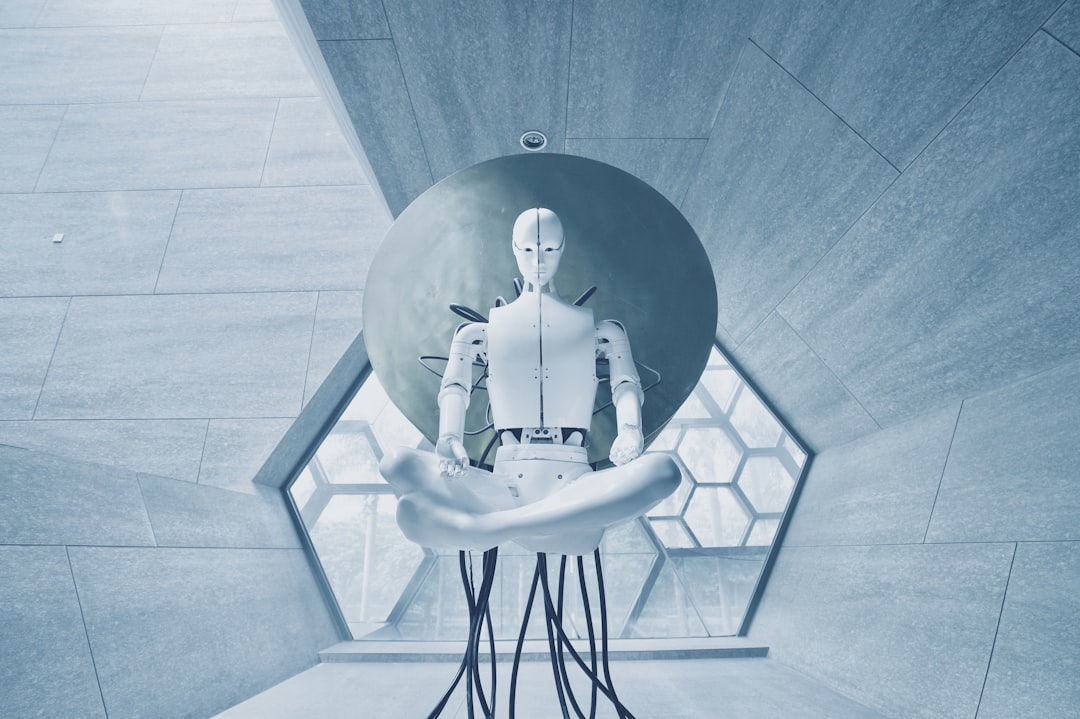

Kollaborative Roboter (Cobots) und ihre Anwendungen

Ein zentrales Element von Industrie 5.0 sind kollaborative Roboter oder kurz Cobots. Im Gegensatz zu traditionellen Industrierobotern, die oft in abgesperrten Bereichen arbeiten, sind Cobots darauf ausgelegt, direkt mit Menschen zusammenzuarbeiten. Sie verfügen über fortschrittliche Sicherheitsfunktionen wie Kraftbegrenzung und Kollisionserkennung, die eine sichere Interaktion ermöglichen.

Cobots übernehmen in der Regel repetitive, körperlich anstrengende oder präzise Aufgaben, während Menschen sich auf kreative, komplexe und unvorhersehbare Aspekte der Arbeit konzentrieren können. Diese Arbeitsteilung nutzt die jeweiligen Stärken beider Seiten optimal: Die Präzision, Ausdauer und Konsistenz der Maschinen und die Flexibilität, Kreativität und soziale Intelligenz der Menschen.

Die Anwendungsmöglichkeiten für Cobots sind vielfältig und umfassen Bereiche wie:

- Montage: Präzise Platzierung und Verbindung von Komponenten

- Qualitätskontrolle: Automatisierte Inspektion in Zusammenarbeit mit menschlichen Experten

- Materialhandhabung: Unterstützung bei schweren oder repetitiven Hebeaufgaben

- Prozessunterstützung: Assistance bei komplexen Fertigungsprozessen

Ein konkretes Beispiel ist die Automobilindustrie, wo Cobots bei der Montage von Armaturenbrettern helfen. Der Roboter hält und positioniert das schwere Armaturenbrett präzise, während der Mensch die feinmotorischen Aufgaben wie das Anschließen von Kabeln übernimmt. Diese Zusammenarbeit reduziert die körperliche Belastung für den Arbeiter und erhöht gleichzeitig die Präzision und Konsistenz des Prozesses.

Nachhaltigkeit durch intelligente Automatisierung

Ein weiterer wichtiger Aspekt von Industrie 5.0 ist der Fokus auf Nachhaltigkeit. Durch intelligente Automatisierung und optimierte Prozesse kann der Ressourcenverbrauch minimiert und die Umweltbelastung reduziert werden. KI-gestützte Systeme können Energie- und Materialflüsse in Echtzeit überwachen und optimieren, während Roboter mit höchster Präzision arbeiten, um Ausschuss und Verschwendung zu minimieren.

Darüber hinaus ermöglicht die fortschrittliche Sensorik und Datenanalyse eine vorausschauende Wartung von Maschinen, was deren Lebensdauer verlängert und den Bedarf an Ersatzteilen reduziert. Die Integration von erneuerbaren Energien und Energiespeichersystemen in die industrielle Infrastruktur wird ebenfalls durch intelligente Steuerungssysteme optimiert.

Ein innovatives Konzept im Rahmen von Industrie 5.0 ist die Kreislaufwirtschaft, bei der Produkte so gestaltet werden, dass sie am Ende ihres Lebenszyklus einfach demontiert und die Materialien wiederverwendet werden können. Roboter spielen hier eine wichtige Rolle bei der automatisierten Demontage und Sortierung von Komponenten, was bisher oft wirtschaftlich nicht rentabel war.

Neue Berufsfelder in der robotergestützten Produktion

Entgegen der oft geäußerten Befürchtung, dass Roboter und Automatisierung Arbeitsplätze vernichten, schafft Industrie 5.0 neue Berufsfelder und verändert bestehende Jobs. Die Zusammenarbeit mit Robotern erfordert neue Fähigkeiten und Qualifikationen, die zu spannenden Karrieremöglichkeiten führen.

Zu den neuen Berufsfeldern gehören:

- Cobot-Programmierer und -Integratoren, die kollaborative Robotersysteme einrichten und programmieren

- Mensch-Roboter-Interface-Designer, die intuitive Schnittstellen für die Mensch-Maschine-Interaktion entwickeln

- Robotik-Wartungstechniker, die spezialisiert sind auf die Wartung und Reparatur komplexer robotischer Systeme

- Datenanalysten für die Produktion, die Daten aus vernetzten Systemen auswerten, um Prozesse zu optimieren

- Robotik-Ethiker und -Berater, die sich mit den sozialen und ethischen Implikationen der Automatisierung befassen

Auch bestehende Berufe verändern sich durch die Zusammenarbeit mit Robotern. Produktionsarbeiter werden zunehmend zu "Roboter-Trainern" und Überwachern, die die Arbeit der Maschinen beaufsichtigen und bei Bedarf eingreifen. Ingenieure und Techniker müssen interdisziplinäre Kenntnisse in Mechanik, Elektronik, Informatik und jetzt auch in kollaborativen Technologien mitbringen.

Herausforderungen und Zukunftsperspektiven

Die Umsetzung von Industrie 5.0 bringt auch Herausforderungen mit sich. Technische Herausforderungen umfassen die Entwicklung noch intuitiverer Mensch-Maschine-Schnittstellen, die Verbesserung der Sensortechnologie für eine sichere Zusammenarbeit und die Integration von KI-Systemen, die menschliche Intentionen verstehen können.

Daneben gibt es auch organisatorische und kulturelle Herausforderungen. Unternehmen müssen ihre Arbeitsabläufe und Organisationsstrukturen anpassen, um die Mensch-Roboter-Kollaboration optimal zu nutzen. Mitarbeiter müssen auf die Zusammenarbeit mit Robotern vorbereitet und kontinuierlich weitergebildet werden. Es bedarf eines kulturellen Wandels, bei dem Roboter nicht als Bedrohung, sondern als Partner und Werkzeug verstanden werden.

Die Zukunftsperspektiven sind dennoch vielversprechend. Mit fortschreitender Technologie werden Cobots immer intuitiver in der Bedienung, flexibler in ihren Einsatzmöglichkeiten und erschwinglicher für kleine und mittlere Unternehmen. Die Mensch-Roboter-Kollaboration wird sich auf immer mehr Branchen und Anwendungsfelder ausweiten, von der klassischen Produktion über das Handwerk bis hin zu Dienstleistungen und Pflege.

Fazit: Eine neue Ära der Zusammenarbeit

Industrie 5.0 markiert den Beginn einer neuen Ära der industriellen Entwicklung, in der Mensch und Maschine als Partner zusammenarbeiten. Diese Partnerschaft kombiniert die einzigartigen Stärken beider Seiten und schafft so Mehrwert, der über das hinausgeht, was jeder Partner allein erreichen könnte. Es geht nicht mehr nur um Automatisierung und Effizienz, sondern um eine menschenzentrierte, nachhaltige und resiliente Industrie.

Die erfolgreiche Umsetzung von Industrie 5.0 erfordert einen ganzheitlichen Ansatz, der technologische, organisatorische und menschliche Aspekte berücksichtigt. Unternehmen, die diesen Wandel proaktiv gestalten, werden nicht nur von Effizienzsteigerungen profitieren, sondern auch attraktivere, sicherere und erfüllendere Arbeitsplätze schaffen und gleichzeitig einen Beitrag zu einer nachhaltigeren Wirtschaft leisten.

Die Zukunft der Industrie liegt nicht in der Ersetzung des Menschen durch Maschinen, sondern in ihrer Synergie. Industrie 5.0 ist nicht das Ende der menschlichen Arbeit, sondern der Beginn einer neuen, kollaborativen Arbeitsweise, die das Beste aus beiden Welten vereint.